Please note that this page is only available in polish language.

Detektory gazów wybuchowych w ochronie przeciwpożarowej

Krzysztof Chmielewski

February 2021 (update: february 2022)

Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z dnia 7 czerwca 2010 r. klasyfikuje urządzenia zabezpieczające przed powstawaniem wybuchu i ograniczające jego skutki jako urządzenia przeciwpożarowe. Jest to zrozumiałe, ponieważ często konsekwencją wybuchów są pożary. Zdarza się, że sam wybuch nie powoduje pożaru, ale uszkadza instalacje elektryczne lub gazowe, a te uszkodzenia mogą przyczyniać się do wybuchu pożarów.

Do urządzeń, które zapobiegają wybuchom należą elektroniczne systemy detekcji gazów palnych. Systemy te sygnalizują pojawienie się niebezpiecznych stężeń gazów a ponadto mogą włączać różne urządzenia wykonawcze ograniczające lub niwelujące zagrożenie wybuchem. Często inicjałem wybuchu są iskry elektryczne. Automatyczne wyłączenie odpowiednich obwodów elektrycznych może to zagrożenie wyeliminować. Równie skuteczne może być odcięcie dopływu gazu do rozszczelnionej instalacji gazowej lub włączenie wentylatorów w celu usunięcia niebezpiecznej atmosfery. Do pozbycia się z obiektu gazów lżejszych od powietrza może wystarczyć automatyczne uchylenie klap oddymiających.

Gazy palne mogą wybuchnąć tylko w określonym stężeniu z powietrzem – między dolną a górną granicą wybuchowości (DGW i GGW). Dla zapewnienia bezpieczeństwa gazy te należy wykrywać znacznie poniżej DGW – najczęściej w stężeniach poniżej jednego procenta.

Niektóre gazy wybuchowe są również toksyczne, np. pary toluenu, ksylenu i benzenu, amoniak, siarkowodór i wiele innych. Nawet tlenek węgla w stężeniu powyżej 15% (stężenie śmiertelne) może wybuchnąć. Stężenia toksyczne są kilkaset razy niższe niż wybuchowe i do ich wykrycia wymagane są znacznie czulsze detektory. Zdefiniowano 3 rodzaje stężeń toksycznych na stanowisku pracy: NDS1 , NDSCh2 , NDSP3. Przy monitorowaniu takich gazów należy zdecydować co jest priorytetem - ochrona ludzi przed zatruciem czy obiektów przed wybuchem. Cel determinuje zastosowanie w detektorach odpowiednich sensorów – elementów reagujących na gaz. W wyniku oddziaływania gazów sensory zmieniają swoje parametry elektryczne, co łatwo zmierzyć. Sensory nie są doskonałe, mają swoje ograniczenia. Zmieniają parametry pomiarowe i wymagają korekty wskazań (kalibracji). Powszechnie, w elektronicznych detektorach gazu, stosuje się cztery rodzaje sensorów: elektrochemiczne4, katalityczne5, absorpcyjne w podczerwieni (infra-red)6 oraz półprzewodnikowe7.

Rozporządzenie Ministra Infrastruktury z dnia 15 czerwca 2002 w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie określa zasady stosowania detektorów gazów palnych w budynkach (§ 158, § 176)8. Nakazuje w pomieszczeniach, w których sumaryczna moc grzewcza urządzeń gazowych przekracza 60 kW, stosowanie urządzeń sygnalizacyjno-odcinających dopływ gazu, czyli systemów detekcji sterujących zaworem. W przypadku pojawienia się gazu w monitorowanej przestrzeni w stężeniu powyżej ustalonego progu następuje automatyczne odcięcie dopływu gazu.

Niestety, przytoczone powyżej Rozporządzenia nie są zbyt precyzyjne. Decydującą rolę przy wyborze, konfiguracji i sposobie wykonania systemów detekcji gazów odgrywa wiedza i doświadczenie projektantów. Tylko oni, znając konstrukcję i przeznaczenie obiektów oraz oczekiwania użytkowników, mogą ocenić ryzyko i projektować systemy, które zapewnią bezpieczeństwo i będą zgodne z aktualnymi przepisami budowlanymi i przeciwpożarowymi.

Aby system detekcji gazów pracował prawidłowo muszą być spełnione cztery podstawowe warunki:

- Właściwy dobór urządzeń uwzględniający warunki panujące w monitorowanym obiekcie oraz potrzeby użytkowników

Należy uwzględnić temperaturę, wilgotność, obecność gazów zakłócających pomiar, zakres pomiarowy, sposób wizualizacji i archiwizacji wyników, konieczność sterowania urządzeniami wykonawczymi, konieczność stosowania zasilania awaryjnego. Bardzo istotne jest właściwe ustalenie progów alarmowych. Powinny one być na poziomie zapewniającym bezpieczeństwo - zbyt nisko ustawione mogą wywoływać niepotrzebne alarmy i zakłócać funkcjonowanie monitorowanego obiektu. - Właściwy wybór miejsc instalowania detektorów

Detektory wykrywają gaz w miejscu zainstalowania. Należy wybrać miejsca najbardziej prawdopodobnego gromadzenia się gazu i powstania zagrożenia. Trzeba uwzględnić ciężar właściwy gazu, ruch powietrza w monitorowanej strefie, lokalizację otworów wywiewnych i nawiewnych. Bardzo istotne jest zapewnienie łatwego dostępu do urządzeń. - Prawidłowe wykonanie instalacji systemu

Urządzenia muszą być połączone prawidłowo, zgodnie z instrukcją, przy użyciu właściwych materiałów instalacyjnych. Instalacja i okablowanie winny być wykonane starannie, zgodnie z przepisami i obowiązującymi zasadami. - Prawidłowa, zgodna z instrukcją i zdrowym rozsądkiem eksploatacja systemu

Dla prawidłowego działania systemu niezbędne jest przestrzeganie zasad określonych w instrukcji obsługi. Należy bezwzględnie przestrzegać terminów kalibracji detektorów, terminów kontroli pracy systemów, terminów wymiany akumulatorów. Kontrole powinny być przeprowadzane zgodnie z instrukcją a kalibracja wykonywana przez uprawnione laboratoria warunkach określonych przez producenta.

Aktywny System Bezpieczeństwa Instalacji Gazowej (ASBIG)

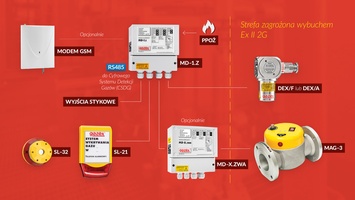

Prekursorem w stosowaniu urządzeń sygnalizacyjno-odcinających dopływ gazu jest firma GAZEX, która wprowadziła je na rynek pod nazwą Aktywny System Bezpieczeństwa Instalacji Gazowej (ASBIG) w 1994 r. (Najlepszy wyrób targów SAWO 94). Podstawowy system składa się z detektora gazu, modułu sterującego (centrali), zaworu odcinającego i sygnalizatora. Oczywiście, w zależności od potrzeb, system może być rozbudowany o dodatkowe detektory, zawory czy sygnalizatory. Detektory są zwykle dwuprogowe. Moduły sterujące ASBIG wyposażone są w wyjścia sterujące. Mogą one, poza zaworem odcinającym, sterować innymi urządzeniami. Mogą więc, w zależności od potrzeb, włączać systemy wentylacji, wstrzymać procesy technologiczne, zamykać klapy i śluzy, odcinać napięcie elektryczne w zagrożonych strefach, aktywować różnego rodzaju systemy bezpieczeństwa. Wykorzystanie telefonii komórkowej i Internetu pozwala zdalnie nadzorować systemy oraz powiadamiać służby lub osoby odpowiedzialne za przeprowadzenie akcji zaradczej. Ułatwia to spełnienie wymagań punktu 1 i 3 § 158 Rozporządzenia. Moduły sterujące mogą współpracować z innymi systemami alarmowymi i automatycznie odcinać dopływ gazu. W przypadku pożaru na skutek wysokiej temperatury może nastąpić rozszczelnienie instalacji gazowej. Wypływający gaz może wzmagać ogień i pożar będzie trudniejszy do ugaszenia. Współpraca z systemem sygnalizacji pożaru umożliwia odcięcie dopływ gazu już w jego pierwszej fazie. GAZEX zaleca stosowanie w ASBIG detektorów typu DEX/F i zaworów MAG-3, które spełniają wymagania dyrektywy ATEX i mogą pracować w przestrzeniach zagrożonych wybuchem. Daje to gwarancję, że urządzenia, nawet w przypadku uszkodzenia, nie przyczynią się do wybuchu.

Wszystkie detektory firmy GAZEX wyposażone są w wymienny moduł sensora. Taki moduł zawiera sensor gazu i wszystkie niezbędne elementy elektroniczne potrzebne do jego kalibracji. W przypadku konieczności kalibracji użytkownik może we własnym zakresie wymontować moduł sensora i poddać go kalibracji bądź wymienić na inny, już skalibrowany. Operacje te są przeprowadzane bez konieczności demontażu detektora z instalacji. To unikatowe rozwiązanie techniczne znakomicie ułatwia i obniża koszty eksploatacji systemów detekcji gazów. Moduły sensorów wyposażone są w procesor i zapamiętują parametry pracy sensora takie jak: ilość alarmów, czas pracy w stanach alarmowych, ilość przekroczeń zakresów pomiarowych oraz ewentualne stany awaryjne. Można prześledzić, w jakich warunkach pracują detektory i w razie potrzeby, dokonać korekt w ustawieniach parametrów pracy systemów bądź zaproponować zmianę sensorów na inne, bardziej odpowiednie dla konkretnych warunków panujących w monitorowanym obiekcie. W przypadku zmiany monitorowanego gazu nie ma konieczności wymiany detektorów, wystarczy wymiana modułów sensorów, co jest rozwiązaniem łatwiejszym, szybszym i tańszym. W przypadku sensorów półprzewodnikowych i popularnych gazów (metan, LPG i CO) zamiast kalibracji można wymienić moduły sensorów na nowe, skalibrowane, co jest działaniem najszybszym, najtańszym, a ponadto użytkownik może je wykonać samodzielnie.

Więcej na temat Aktywnego Systemu Bezpieczeństwa Instalacji Gazowej

-

Najwyższe dopuszczalne stężenie (NDS) – średnie ważone, którego oddziaływanie na pracownika w ciągu 8-godzinnego dobowego czasu pracy przez okres jego aktywności zawodowej nie powinno spowodować ujemnych zmian w jego stanie zdrowia oraz w stanie zdrowia jego przyszłych pokoleń. ↩

-

Najwyższe dopuszczalne stężenie chwilowe (NDSCh) – wartość średnia ważona, która nie powinna spowodować ujemnych zmian w stanie zdrowia pracownika oraz w stanie zdrowia jego przyszłych pokoleń, jeżeli utrzymuje się w środowisku pracy nie dłużej niż 15 minut i nie częściej niż 2 razy w czasie zmiany roboczej, w odstępie czasu nie krótszym niż 1 godzina. ↩

-

Najwyższe dopuszczalne stężenie pułapowe (NDSP) – wartość, która ze względu na zagrożenie zdrowia lub życia pracownika nie może być w środowisku pracy przekroczona w żadnym momencie. ↩

-

Sensor elektrochemiczny to rodzaj ogniwa wytwarzającego prąd elektryczny. Natężenie prądu jest proporcjonalne do stężenia gazu przenikającego do elektrolitu ogniwa. Dobierając odpowiedni elektrolit, można uzyskać wysoką selektywność sensora. Nie stuprocentową, ponieważ sensor może zareagować na inne gazy o odpowiednich, zbliżonych do gazu mierzonego, właściwościach chemicznych. W trakcie pracy elektrolit się zużywa i to zużycie jest uzależnione od intensywności i czasu pracy sensora oraz stężenia gazów w jego otoczeniu. Producenci podają żywotność sensora w czystym powietrzu, a stopień jego zużycia można jedynie określić, stosując odpowiednią procedurę z użyciem mieszaniny wzorcowej gazu. Dlatego niezbędne jest dokonywanie kalibracji detektorów zgodnie z ich instrukcją obsługi. Służby ratownicze wykorzystujące takie detektory, dla bezpieczeństwa, wykonują kalibrację po każdej akcji, w której wystąpiło duże stężenie gazów. Ten rodzaj sensorów wykorzystywany jest głównie do detekcji gazów toksycznych. ↩

-

Działanie sensora katalitycznego oparte jest na wykorzystaniu egzotermicznej reakcji katalitycznego utleniania. Sensor zawiera element aktywny, pokryty warstwą katalizatora i bierny – bez katalizatora. Oba elementy, umieszczone w odpowiednim układzie elektronicznym, mają identyczną rezystancję w tej samej temperaturze. W przypadku pojawienia się gazu palnego reakcja utleniania następuje tylko na elemencie aktywnym. Wydzielane ciepło jest proporcjonalne do stężenia gazu i powoduje wzrost temperatury i rezystancji elementu aktywnego. W układzie pojawia się napięcie, które łatwo zmierzyć i przetworzyć na wielkość stężenia gazu. Sensor nie jest selektywny – reaguje na każdy gaz utleniający się w obecności katalizatora. Przy jego pomocy można mierzyć stężenia gazów wybuchowych do 100% dolnej granicy wybuchowości. ↩

-

W sensorze infra-red wykorzystuje się zjawisko pochłaniania promieniowania podczerwonego przez wiązania chemiczne w cząsteczkach gazu. Różne wiązania pochłaniają promieniowanie o charakterystycznej dla siebie długości fali. Można zmierzyć stopień pochłaniania promieniowania prześwietlającego komorę pomiarową i na tej podstawie określić stężenie mierzonego gazu. Ten rodzaj sensorów najczęściej wykorzystuje się w detektorach do precyzyjnego pomiaru stężeń CO2, metanu i propanu-butanu. ↩

-

W sensorze półprzewodnikowym wykorzystuje się zjawisko powierzchniowej adsorpcji gazu na elemencie pomiarowym w ściśle określonej temperaturze. Zaadsorbowany gaz powoduje zmianę rezystancji półprzewodnika, która jest powiązana ze stężeniem gazu w powietrzu. Zmiana ta jest silnie nieliniowa i z tego powodu te sensory wykorzystuje się w detektorach progowych, sygnalizujących przekroczenie określonych stężeń gazów wybuchowych lub toksycznych. Odpowiednio dobierając skład półprzewodnika i temperaturę pracy elementu pomiarowego, można uzyskać znaczną selektywność sensora. ↩

-

§ 158. 1. Instalacje sygnalizujące niedopuszczalny poziom stężenia gazu mogą być stosowane w budynkach, w których jest ustanowiony stały nadzór, zapewniający podejmowanie działań zaradczych, a także w budynkach jednorodzinnych.

2. Czujki sygnalizujące niedopuszczalny poziom stężenia gazu w budynkach, o których mowa w ust. 1, powinny być instalowane w piwnicach i suterenach oraz w pomieszczeniach, w których istnieje możliwość nagromadzenia gazu przy stanach awaryjnych instalacji lub przyłącza gazowego.

3. Sygnały alarmowe stanu zagrożenia wybuchem w budynkach, z wyłączeniem budynków jednorodzinnych, powinny być kierowane do służb lub osób zobowiązanych do podjęcia skutecznej akcji zapobiegawczej.

4. Zabrania się instalowania urządzeń sygnalizacyjno-odcinających dopływ gazu do części mieszkalnej budynku wielorodzinnego. Nie dotyczy to indywidualnych urządzeń sygnalizacyjno-odcinających dopływ gazu do odrębnych mieszkań.

5. Urządzenia sygnalizacyjno-odcinające dopływ gazu należy stosować w tych pomieszczeniach, w których łączna nominalna moc cieplna zainstalowanych urządzeń gazowych jest większa niż 60 kW.

6. Zawór odcinający dopływ gazu do budynku, będący elementem składowym urządzenia sygnalizacyjno-odcinającego, powinien być instalowany poza budynkiem, między kurkiem głównym a wprowadzeniem przewodu do budynku.

§ 176. 9. Do pomieszczeń technicznych z zainstalowanymi kotłami o łącznej mocy cieplnej powyżej 60 kW do 2000 kW, zlokalizowanych w budynku o innym przeznaczeniu niż kotłownia, należy doprowadzić odrębny przewód gazowy, z którego nie mogą być zasilane pozostałe urządzenia gazowe w tym budynku. ↩